在建筑装修、家居密封等场景中,硅酮胶是不可或缺的材料。然而,许多施工人员常常面临“胶用得快、成本下不来”的问题——明明买了足量的胶,施工中却频繁出现材料短缺,最终导致项目成本超支。事实上,硅酮胶的浪费往往源于不规范的施工习惯和对材料特性的忽视。本文将从胶枪选型、胶嘴切割、施胶手法、环境控制四个核心维度,分享经过工程验证的省胶技巧,帮助施工者实现单支胶用量减少30%的目标,同时保证密封质量不打折。

一、选对胶枪:从工具源头减少材料损耗

胶枪是控制出胶量的“第一道关卡”,但多数人习惯用通用型胶枪,忽视了不同硅酮胶的特性差异。以常见的酸性硅酮胶和中性硅酮胶为例,酸性胶黏稠度低、流动性强,若使用推力过大的重型胶枪,极易因“刹不住车”导致出胶过量;而中性胶黏稠度高,需要稳定的推力才能均匀出胶,若胶枪齿轮卡顿,反而会造成胶体断裂、反复补胶的浪费。

省胶方案:

1.按胶型选胶枪:酸性胶搭配带“无级调速”功能的轻型胶枪(推力范围510kg),通过扳机行程控制出胶量;中性胶则选用齿轮传动的重型胶枪(推力1520kg),确保胶体连续挤出,避免中途断胶。

2.检查胶枪密封性:每次施工前拆解胶枪,清理推杆与缸体间的残留胶体,涂抹专用润滑脂。若发现胶枪前端“滴胶”,需及时更换密封圈——一个磨损的密封圈可能导致每支胶浪费5%8%的胶体。

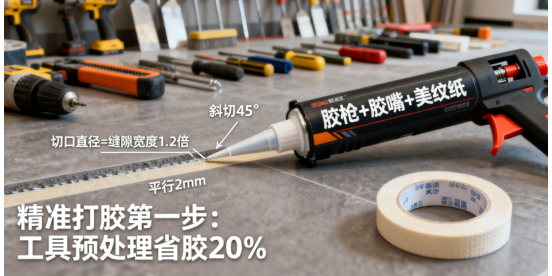

二、胶嘴切割:毫米级精度决定用胶效率

胶嘴切割是最容易被忽视的“隐形浪费点”。不少工人图省事,随意斜剪一刀便开始施胶,导致胶嘴开口过大(直径超过8mm),或切口不平整、出胶方向歪斜,最终形成“喇叭口”状的胶线——看似填满了缝隙,实则30%的胶体都堆积在非必要区域。

科学切割法:

1.测量缝隙宽度:用游标卡尺测量待密封缝隙的宽度(如门窗缝隙常见宽度为35mm),胶嘴开口直径应比缝隙宽度小0.51mm(例如5mm缝隙对应4mm开口)。

2.45°斜切+二次修口:先垂直于胶嘴轴线切割出“基准面”,再以45°角斜切,形成带坡度的“鸭嘴状”切口。切割后用美工刀将切口边缘修平整,确保出胶时胶体呈“扁平扇形”而非“圆形柱状”,减少胶体在缝隙外的堆积。

3.活用胶嘴延长管:对于深窄缝隙(如幕墙预埋件缝隙),可在胶嘴前端接510cm长的金属延长管,直接将胶体送入缝隙底部,避免表面过量堆积。

三、施胶手法:“匀速、定距、贴边”三原则

施胶过程中的“手抖”“停顿”“回拉”是导致胶体浪费的三大元凶。某装修公司实测数据显示:新手施胶时因速度忽快忽慢,单支胶仅能完成810米直线密封;而熟练工采用标准化手法,可将效率提升至1315米,用胶量减少25%。

标准化施胶步骤:

1.匀速推进:胶枪扳机保持匀速按压,出胶速度控制在1520cm/s(可通过“数秒施胶法”训练:默数“123”推进30cm,反复练习形成肌肉记忆)。

2.定距贴边:胶嘴与施工面保持3mm距离,切口斜面贴合缝隙边缘,确保胶体60%进入缝隙、40%覆盖表面(形成“T”字形截面),而非全堆在表面。

3.一次性成型:避免中途停顿,若需暂停需迅速关闭胶枪“倒挡”(部分胶枪自带锁止功能),防止胶体自然流出。遇拐角处提前减速,以“外八字”路径绕角,减少补胶次数。

四、环境控制:温湿度与胶体“活化”的平衡

硅酮胶的固化速度与环境温湿度直接相关,而固化过程中的“胶体收缩”往往导致二次补胶浪费。例如,在高温(>35℃)环境下,硅酮胶表干过快,可能在20分钟内表面结皮,但内部未固化,后续收缩产生缝隙;低温(<5℃)则会导致胶体流动性变差,施胶时需更大推力,间接增加出胶量。

环境适配技巧:

1.温湿度预处理:施工前1小时将胶体搬入现场“活化”,使胶体温度与环境温度一致(温差≤5℃)。夏季高温时,可在胶体表面覆盖湿毛巾降温;冬季低温时,用40℃温水浸泡胶管10分钟(注意水温不超过50℃,避免破坏胶体成分)。

2.控制固化环境:施胶后若遇雨天,需用塑料薄膜覆盖胶线,防止雨水冲刷未固化的胶体;若环境湿度<40%,可在胶线旁放置一盆清水,通过自然蒸发提高局部湿度(湿度60%70%时,胶体固化收缩率最低,仅为1%2%)。

五、收尾处理:“一刮二收三利用”减少残胶

每支胶用完后,胶管内残留的“胶头”约有3050g,按市场价20元/支计算,100支胶就会浪费6001000元。通过科学的收尾处理,可将残胶利用率提升至80%以上。

残胶回收法:

1.刮胶板挤压:用专用金属刮胶板(边缘呈弧形)插入胶管尾部,顺时针旋转挤压,可将残胶推向前端,用于填补小缝隙或修补瑕疵。

2.胶管剪开再利用:对于未用完的胶管,用美工刀沿轴线剪开,将剩余胶体填入密封罐,加入23滴无水乙醇(防止胶体固化),下次施工时可作为“打底胶”使用。

3.工具清洁不浪费:施胶后用不掉毛的棉布蘸取乙酸乙酯(中性胶)或丙酮(酸性胶)擦拭胶枪和胶嘴,避免残留胶体固化堵塞——清洁后的工具下次使用时,可减少因胶体堵塞导致的“断胶补胶”浪费。

实战验证:1支胶的“省胶革命”

以某100㎡家装项目为例,传统施工需用硅酮胶约25支(590ml/支),采用上述方法后,实际用量降至17支,节省8支胶(材料费约160元),同时施工效率提升30%。关键在于:省胶不是“少用胶”,而是通过科学管控,让每一滴胶体都用在“刀刃上”——既避免过量堆积的浪费,也减少因用量不足导致的返工。

硅酮胶省胶的核心逻辑是“工具适配+精准控制+细节管理”。从胶枪选型到残胶回收,每个环节的毫米级优化,最终实现30%的材料节省。对于施工团队而言,按此方法操作,一个10人团队年省胶成本可达58万元;对于个人用户,一次家庭装修即可节省200300元材料费。记住:省胶的本质,是对材料特性的尊重,更是对施工工艺的极致追求。