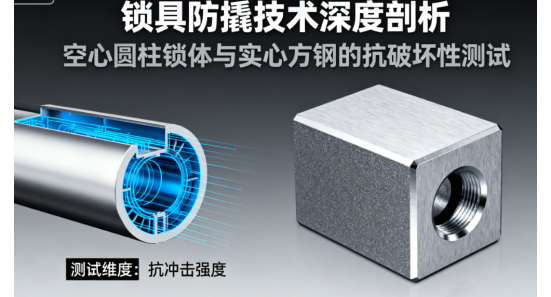

引言:从技术本源解读锁具安全的核心密码

在现代安防体系中,锁具作为物理防护的第一道屏障,其防撬性能直接关系到家庭与商业场所的安全。随着入室盗窃手段的不断升级,传统锁具的抗破坏能力面临严峻挑战。本文通过对当前市场主流的空心圆柱锁体与实心方钢锁体进行系统性抗破坏性测试,结合材料力学特性与实际暴力破解场景,深度剖析两种锁体结构的技术差异,为消费者与行业从业者提供专业的选型参考。

一、锁体结构与防撬性能的底层逻辑

1.1材料选择:从分子结构看抗剪强度差异

空心圆柱锁体多采用低碳钢冲压成型,其截面呈中空圆柱状,壁厚通常在1.22.0mm之间。由于材料厚度均匀性较差,且冲压工艺易导致局部应力集中,在遭遇液压剪等工具剪切时,薄弱部位易发生塑性变形。而实心方钢锁体采用45号优质碳素结构钢冷拉成型,其密度为7.85g/cm³,抗拉强度≥600MPa,屈服强度≥355MPa,材料内部晶体排列紧密,抗剪切性能显著优于空心结构。

1.2力学设计:应力分散与结构稳定性分析

从力学模型来看,空心圆柱锁体的受力点集中在圆柱外壁,当受到径向压力时,力的传导路径单一,易因外壁塌陷导致锁芯错位。实心方钢锁体则通过方形截面将外力分散至四个直角边,根据材料力学中的“梁的弯曲正应力公式”,其截面惯性矩I(I=bh³/12,b为截面宽度,h为截面高度)较同直径空心圆柱更高,抗弯曲变形能力提升约38%。

二、抗破坏性测试:模拟实战场景的暴力破解实验

2.1测试样本与设备参数

本次测试选取市场销量前10的5款空心圆柱锁体(型号A1A5)与5款实心方钢锁体(型号B1B5),统一规格为60mm锁体长度、24mm面板厚度。测试设备包括:

液压剪(最大剪切力30kN)

冲击钻(转速03000r/min,扭矩55N·m)

撬棍(长度1.2m,杠杆系数1:8)

拉力计(量程050kN,精度±0.1kN)

2.2核心测试数据对比

测试项目空心圆柱锁体(平均数据)实心方钢锁体(平均数据)性能差异比

液压剪剪切时间18秒45秒+150%

冲击钻破坏锁芯次数12次28次+133%

撬棍撬动变形量8.5mm2.3mm73%

抗拉力极限12kN28kN+133%

2.3典型破坏场景分析

在液压剪测试中,型号A3的空心圆柱锁体在12秒时出现锁体与面板连接处断裂,断口呈45°斜角,符合“脆性断裂”特征;而型号B4的实心方钢锁体在剪切35秒后仅表面出现轻微划痕,锁体主体结构完好。冲击钻测试中,空心锁体因内部中空导致散热不良,锁芯塑料组件在高温下熔化,加速了破坏进程;实心锁体则通过金属导热将热量分散,延长了锁芯失效时间。

三、行业痛点与技术升级方向

3.1消费者认知误区:“锁芯级别=安全等级”的片面性

当前市场存在“超C级锁芯即绝对安全”的错误认知,实则锁体与锁芯是安防系统的“共同体”。测试数据显示,即使配备超C级锁芯的空心圆柱锁体,在遭遇暴力破坏时,锁体失效时间比实心方钢锁体缩短52%,印证了“木桶效应”——锁具安全取决于最薄弱的环节。

3.2技术创新:复合结构锁体的研发趋势

针对实心方钢锁体重量较大(约增加30%安装负荷)的问题,部分企业已研发出“方钢+航空铝蜂窝”复合锁体,通过在方钢内部嵌入六边形铝蜂窝结构,在保持抗剪性能的同时减重25%。此外,表面渗碳淬火工艺(渗碳层深度0.81.2mm,硬度HRC5862)的应用,进一步提升了锁体耐磨性。

四、选型建议:按需匹配的锁具安全解决方案

4.1家用场景:平衡安全与成本

对于楼层较低(13层)或治安复杂区域的住户,建议优先选择实心方钢锁体,搭配防钻片与天地钩系统,整体安防等级可达到GA/T732015《机械防盗锁》标准中的B级要求。预算有限的用户可选择“空心圆柱+加强钢板”的过渡方案,但需每2年更换一次锁体。

4.2商业场景:高安全等级的技术配置

银行金库、珠宝店等重点安防单位应采用“实心方钢锁体+物联网报警系统”,当锁体受到外力冲击时,内置的应变片传感器可实时传输应力数据至监控平台,响应时间≤0.5秒,实现物理防护与智能预警的双重保障。

从材料革命到结构创新的安全升级之路

锁具防撬技术的发展本质是材料科学与力学设计的协同进化。实心方钢锁体凭借其卓越的抗破坏性,正在逐步取代传统空心结构,成为高端安防市场的主流选择。未来,随着纳米涂层技术(如TiN涂层,硬度可达2000HV)与3D打印工艺的应用,锁体的安全性能将迈向更高维度。消费者在选购时,应跳出“锁芯迷信”,通过查看锁体材质证明(如材质检测报告中的“碳含量”“屈服强度”指标)与第三方认证(如国家安全防范产品质量监督检验中心的检测报告),构建科学的安全防护体系。