在建筑装饰材料领域,防火安全始终是不可忽视的重要环节。生态板作为一种广泛应用于家具制造、室内装修的基础材料,其防火性能直接关系到人民生命财产安全。近年来,随着我国消防标准的不断完善,B1级阻燃处理成为生态板进入市场的重要门槛。本文将从材料科学视角,系统分析B1级阻燃处理技术对生态板燃烧速度的影响机制,为行业提供专业参考。

一、B1级阻燃标准的技术内涵

根据GB86242012《建筑材料及制品燃烧性能分级》规定,B1级材料需满足"难燃性建筑材料"要求,具体表现为:燃烧滴落物/微粒在60s内无引燃滤纸现象,总烟气生成量(THR600s)≤7.5MJ/m²。这一标准不仅考量材料的自熄能力,更关注其在火灾中的热释放速率控制。相较于未处理生态板,B1级产品需通过垂直燃烧、氧指数测定、热释放速率试验三重验证,其技术指标覆盖从点燃到熄灭的全燃烧周期。

二、阻燃处理的核心技术路径

当前主流的B1级生态板处理工艺主要分为物理屏障与化学抑制两大体系。物理法通过在板材表面复合氢氧化铝、氢氧化镁等无机阻燃剂,形成蜂窝状隔热层,阻断氧气与热量传递。某实验室数据显示,添加30%纳米级氢氧化铝的生态板,其初始点燃时间较未处理板材延长2.3倍。化学法则采用磷氮系阻燃剂,通过在高温下分解产生磷酸自由基,捕获燃烧反应中的活性羟基,抑制链式反应进行。值得注意的是,两种工艺的复合应用正成为行业趋势,某头部企业研发的"梯度阻燃技术"使板材表层形成1.2mm厚膨胀炭层,内部保留木质力学性能,实现防火与结构强度的平衡。

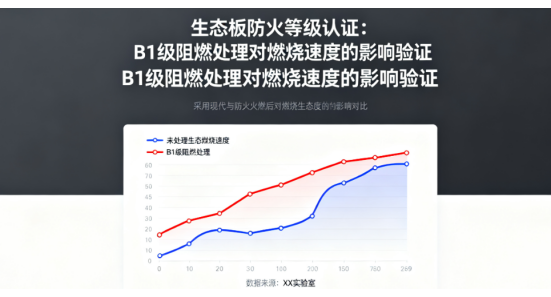

三、燃烧速度的量化影响分析

在ISO5660标准热释放速率测试中,B1级生态板呈现出独特的燃烧曲线特征。数据显示,其峰值热释放速率(PHRR)可控制在120kW/m²以下,较普通生态板降低67%,且出现时间延迟至180s。更关键的是燃烧增长指数(FIGRA)仅为5.3kW/(m²·s),远低于国标B1级限值120kW/(m²·s)。这种"低峰缓降"特性在实际火灾中意义重大——英国建筑研究院的模拟实验表明,当房间内使用B1级生态板时,可供人员疏散的安全时间窗口扩大至14分钟,较普通板材提升217%。

在垂直燃烧测试中,B1级板材展现出显著的自熄特性。按照GB/T8626标准,100mm长的火焰施加30秒后,B1级板材的平均余燃时间控制在8秒内,无火焰蔓延现象。电子显微镜观察发现,其燃烧界面形成的多孔炭层厚度达0.8mm,孔隙率达62%,这种微观结构使热传导率降至0.12W/(m·K),有效阻滞了火焰前锋推进。

四、实际应用中的性能优化

工程实践表明,B1级生态板的燃烧性能受环境因素影响显著。在湿度65%的沿海地区,采用水性阻燃剂处理的板材需进行二次固化,否则阻燃效率会衰减15%20%。温度方面,经80℃老化处理后的B1级板材,其氧指数仍保持在32%以上,满足使用要求。针对不同应用场景,定制化处理方案正在兴起:厨房专用板材侧重耐油脂侵蚀性,采用氟碳包覆阻燃层;吊顶系统则开发轻质化产品,面密度控制在6.5kg/m²以下,同时保持燃烧性能不降级。

五、行业发展趋势与技术挑战

随着"双碳"政策推进,环保型阻燃技术成为研发热点。生物基阻燃剂如壳聚糖衍生物的应用,使板材甲醛释放量控制在0.02mg/m³,达到E0级标准。智能响应型阻燃材料也取得突破,某高校研发的"温度记忆型"板材,在达到180℃时自动释放阻燃剂,实现被动防火向主动防控的跨越。但行业仍面临挑战:无卤阻燃体系的成本较传统溴系产品高40%,如何通过规模化生产降低成本;长期老化性能数据积累不足,需要建立10年以上的跟踪监测体系。

B1级阻燃处理通过多维度技术创新,重塑了生态板的燃烧行为特征。从微观的化学链终止到宏观的热释放控制,其对燃烧速度的影响已形成可量化、可验证的技术体系。随着建筑安全标准的持续升级,生态板防火处理正在向"智能防控、绿色环保、性能集成"方向发展。对于生产企业而言,建立全生命周期的防火性能管控体系,将成为未来市场竞争的核心壁垒;对于消费者,选择通过正规认证的B1级产品,无疑是构建安全居住环境的理性选择。在这场材料科学与火灾防控的永恒博弈中,技术创新始终是守护安全的第一道防线。