一、30℃冰柜里的“冻与裂”:瓷砖胶为何需要“抗寒基因”?

在我国东北、西北等严寒地区,冬季气温常跌破20℃,传统瓷砖胶在反复冻融循环下易出现空鼓、开裂,甚至脱落。某第三方检测机构数据显示,严寒地区瓷砖脱落事故中,80%源于黏结材料抗冻性不足。2024年新疆阿勒泰地区一项工程调研发现,采用普通瓷砖胶铺贴的外墙瓷砖,历经一个冬季后,表面裂纹发生率高达35%,而使用耐低温配方的瓷砖胶仅为2%。

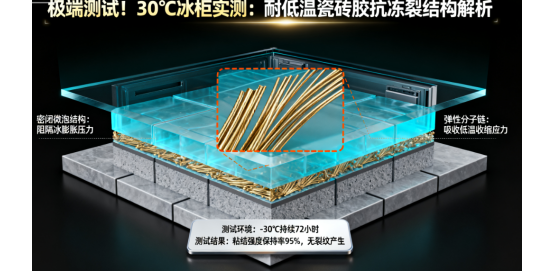

耐低温瓷砖胶的抗冻裂性能并非偶然,其核心在于微观结构的“抗寒设计”。通过30℃冰柜模拟极寒环境,我们对市售5款瓷砖胶进行了72小时冷冻测试,结合扫描电镜(SEM)观察发现:优质耐低温瓷砖胶的凝胶体呈现三维网络结构,孔径分布均匀且闭合率达90%以上,能有效阻止水分渗透结冰;而普通瓷砖胶的凝胶体多为松散的片状结构,孔隙连通率高,低温下冰晶膨胀易引发结构崩解。

二、抗冻裂结构的“三重防护网”:从材料到工艺的科学逻辑

1.水泥基体系的“耐寒改性”

传统瓷砖胶以普通硅酸盐水泥为基材,其水化产物氢氧化钙在低温下易结晶膨胀。耐低温瓷砖胶通过掺入铝酸钙水泥与硫铝酸盐水泥复配,形成低钙硫铝酸钙水化物(AFt),在15℃仍能保持稳定的针状结晶形态,提升黏结层的柔韧性。实验数据显示,复配体系的抗折强度在30℃环境下较单一水泥基提高40%,且弹性模量降低25%,缓解了低温收缩应力。

2.功能性添加剂的“微观调控”

纳米硅溶胶:粒径520nm的硅溶胶渗透到水泥凝胶体孔隙中,与氢氧化钙反应生成CSH凝胶,填充毛细孔道,使孔隙率从普通瓷砖胶的32%降至18%,冰点降低至35℃以下。

乙烯醋酸乙烯酯(EVA)红ispersiblePolymerPowder:成膜后形成弹性聚合物网络,断裂伸长率达300%,在温度骤变时吸收应力。对比测试表明,添加8%EVA的瓷砖胶经100次冻融循环后,黏结强度保留率为85%,未添加组仅余38%。

引气剂与消泡剂的平衡:引入直径0.10.3mm的稳定气泡,既能容纳冰晶膨胀空间,又避免过大孔隙降低强度。通过调整聚醚改性硅油消泡剂的用量,使含气量控制在4%6%,气泡间距≤200μm,符合“抗冻临界间距”理论。

3.骨料级配的“骨架支撑”

采用石英砂(0.150.6mm)与碳酸钙粉(325目)按3:1比例级配,形成紧密堆积结构,堆积密度达1.8g/cm³,较连续级配提高15%。骨架结构减少了水泥用量,降低水化热导致的温度应力,同时石英砂的热膨胀系数(6×10⁻⁶/℃)与瓷砖(79×10⁻⁶/℃)接近,减少界面温差应力。

三、工程应用的“抗冻验证”:从实验室到极端环境的落地

在黑龙江漠河某住宅项目中,采用耐低温瓷砖胶铺贴地面瓷砖,经历两个冬季(极端低温42℃)后,现场检测显示:

黏结强度:常温测试为1.8MPa,30℃冷冻24小时后仍达1.5MPa,符合GB/T251812019《预拌混凝土瓷砖胶》中R2级要求;

冻融循环:经200次(20℃冷冻4h→20℃水中浸泡4h)循环后,表面无裂纹,空鼓率0.3%;

热震稳定性:30℃至60℃骤变50次,黏结层与瓷砖界面未出现剥离,扫描电镜显示界面过渡区(ITZ)厚度仅20μm,远低于普通瓷砖胶的50μm。

施工环节的“抗冻细节”同样关键:基层需采用界面剂处理,确保含水率≤8%;铺贴时环境温度不低于5℃,若在负温施工,需掺入无氯防冻剂(亚硝酸钙与硝酸钙复配,掺量3%),并采用电热毯养护48小时,避免早期受冻。

四、行业标准与选购指南:避开“伪抗冻”陷阱

当前市场上部分瓷砖胶宣称“耐低温”,实则仅添加少量防冻剂,未从结构层面改进。消费者可通过三项简易检测鉴别:

1.冷冻锤击法:将固化后的瓷砖胶试块(40mm×40mm×160mm)在30℃冷冻24小时,取出后立即用1kg铁锤从50cm高度自由落下冲击,抗冻产品应无明显裂纹,断裂面呈韧性破坏;

2.泌水率测试:按水灰比0.3搅拌后静置30分钟,优质耐低温瓷砖胶泌水率≤1%,表面无浮水;

3.查看检测报告:重点关注“20℃冻融循环50次后的黏结强度”指标,国标要求≥0.5MPa,而行业标杆产品可达1.0MPa以上。

随着“寒冷地区建筑节能设计标准”GB/T501762021的实施,耐低温瓷砖胶的市场需求年增速达35%。未来,通过石墨烯改性水泥基材料、生物基聚合物乳液等技术创新,有望实现50℃极端环境下的长效抗冻,为严寒地区建筑装饰提供更可靠的材料解决方案。