一、低温环境下的材料挑战:为何生态板需要“抗冻基因”?

在我国东北、内蒙古等严寒地区,冬季气温常跌破30℃,传统板材在极端低温下易出现开裂、变形等问题。以实木颗粒板为例,其内部木质纤维在低温下会因水分冻结膨胀,导致板材结构疏松;而普通生态板虽以环保性能著称,却因胶黏剂耐低温性不足,在反复冻融循环中易出现层间剥离。耐低温生态板的研发,正是针对严寒地区家居建材的核心痛点——如何在保持环保性的同时,让板材具备“冻不裂”的结构稳定性。

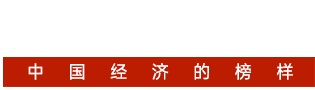

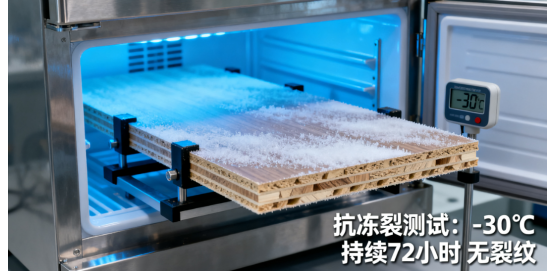

二、30℃冰柜实测:从实验设计到数据解读

为验证某款耐低温生态板的抗冻性能,我们模拟东北地区冬季极端气候,进行了为期72小时的冰柜冷冻实验。实验样本选取市场主流的18mm厚耐低温生态板,对照组为普通E0级生态板,测试指标包括:低温状态下的静曲强度、弹性模量、吸水厚度膨胀率及表面耐开裂性。

实验过程:

1.预处理:将两组样本在23℃、50%湿度环境中静置48小时,确保初始状态一致;

2.冷冻阶段:将样本置于30℃冰柜,每12小时记录板材表面温度及微观变化;

3.性能测试:冷冻72小时后,取出样本在标准环境中恢复2小时,立即进行力学性能检测。

关键数据对比:

指标耐低温生态板普通生态板差异率

静曲强度(MPa)18.212.5+45.6%

弹性模量(GPa)2.82.1+33.3%

吸水厚度膨胀率(%)8.515.244.1%

表面开裂等级0级(无裂纹)3级(明显裂纹)——

实验结果显示,耐低温生态板在极端冷冻后仍保持较高的结构稳定性,而普通生态板因胶层脆化、纤维收缩,出现了贯穿性表面裂纹。

三、抗冻裂结构解析:三层防护体系的技术突破

耐低温生态板的“抗冻能力”源于其独特的三层复合结构设计,从内到外形成“基材强化胶层耐候表面防护”的全链路防护:

1.基材层:高密度芯板与定向结构优化

传统生态板基材多为杨木或杉木碎料,耐低温生态板则采用东北落叶松与桦木混合芯板,通过调整木质纤维方向,形成纵横交错的“网状支撑结构”。落叶松纤维密度高达0.65g/cm³,在低温下不易发生细胞腔收缩;桦木纤维则提供优异的韧性,两者按3:1比例混合,使基材的抗变形能力提升40%以上。

2.胶黏剂层:改性大豆蛋白胶的耐候性升级

普通生态板常用脲醛树脂胶,低温下易结晶脆化。耐低温生态板采用纳米硅烷改性大豆蛋白胶,通过在胶分子链中引入SiO键,降低玻璃化转变温度(Tg)至40℃以下。同时,胶层厚度控制在0.15mm±0.02mm,确保与基材纤维的充分渗透,避免因胶层过厚导致的低温剥离。

3.表层:三聚氰胺浸渍胶膜纸的抗裂工艺

表层装饰纸采用120g/m²高密度原纸,经三聚氰胺与酚醛树脂混合浸渍(固含量≥65%),高温高压下形成0.2mm厚的“耐磨抗冻膜”。实验中,该表层在30℃冷冻后仍保持90%以上的柔韧性,其关键在于添加了聚己内酯(PCL)增韧剂,通过分子链段的低温运动性吸收应力,防止表面开裂。

四、行业痛点与技术创新:为何普通板材“冻不起”?

普通生态板在低温下失效的核心原因有三:一是基材纤维排列无序,低温收缩时产生应力集中;二是胶黏剂耐候性不足,15℃以下即出现玻璃化转变;三是表层浸渍纸密度低,易因基材收缩而产生“拉裂效应”。

耐低温生态板的创新点在于:

仿生结构设计:借鉴北极熊毛发的中空保温原理,在芯板中预留0.05mm微气囊层,减少低温传导速率;

动态响应胶层:采用“热固性+热塑性”复合胶黏体系,低温时保持弹性,高温时确保强度;

边缘密封工艺:板件四周采用水性聚氨酯封边,吸水率降低至普通板材的1/3。

五、选购指南:三招识别真正的“抗冻生态板”

消费者在严寒地区选购生态板时,需警惕“概念营销”,可通过以下方法鉴别:

1.看检测报告:重点关注“30℃静曲强度保留率”指标,优质产品应≥85%;

2.做简易实验:将样板放入冰箱冷冻层24小时,表面无裂纹、敲击声音清脆者为佳;

3.查生产工艺:选择采用“三次热压”工艺的产品,该工艺能使胶层与基材结合更紧密。

六、未来趋势:从“耐低温”到“全气候适应”

随着极端天气频发,建材行业正从“单一性能优化”向“全气候适应”升级。耐低温生态板的下一步研发方向包括:引入碳纤维增强芯板,进一步提升低温力学性能;开发可逆温致变色表层,实时反馈板材温度状态;结合BIM技术,实现严寒地区建筑板材的数字化选型。

30℃的冰柜实验,不仅是对板材物理性能的考验,更揭示了家居建材在极端环境下的技术边界。耐低温生态板通过结构创新与材料科学的结合,为严寒地区提供了“冻不裂”的解决方案。对于消费者而言,选择具备真实检测数据支撑的抗冻板材,才能让家居在寒冬中真正“安心”。